Rédigé par Fayçal KHARSSOUSS, Ing. Génie Civil, sous l'encadrement du Pr. Zoubeir LAFHAJ

Quels sont les outils Lean spécifiques au secteur de la construction ?

Il est facilement envisageable de transposer les outils LEAN bien qu'ils n'aient pas été développés spécifiquement pour l'application à un chantier de construction, soit directement, soit après quelques modifications. L'objectif est bien de proposer une démarche permettant de réduire les gaspillages, dans l'optique d'une démarche d'amélioration continue, qui a des retombées aussi bien que le client que sur l'entreprise.

Sur les chantiers de construction, les problèmes rencontrés sont nombreux : pertes d’outils, problèmes de plan, allers‐retours inutiles, etc.

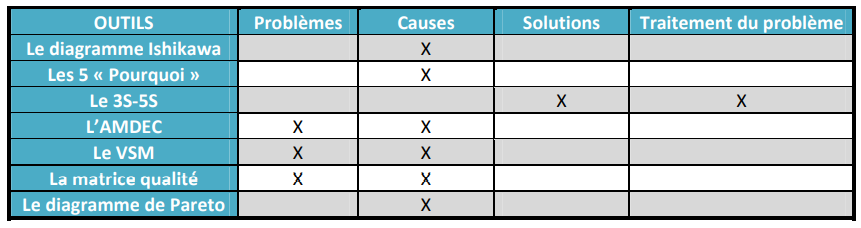

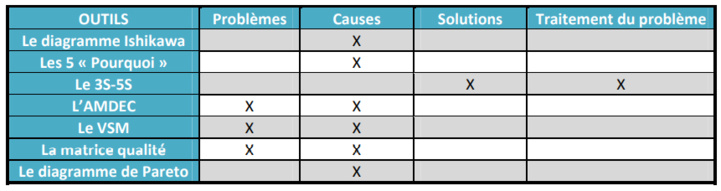

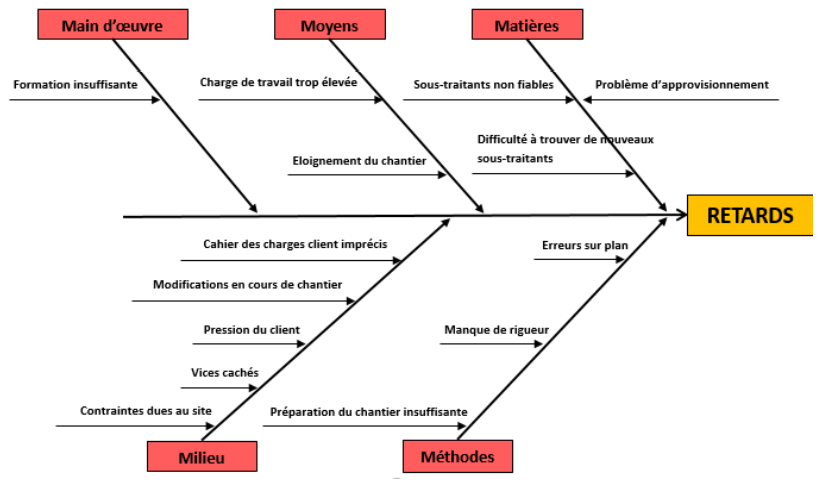

Ainsi, on peut réaliser le diagramme Ishikawa, pour chacun des cas. Il est aussi connu sous le nom de « diagramme des 5M » en raison des différentes catégories de causes recherchées.

Pour l'organisation :

La mise en place des 3S-5S constitue un atout évident face au désordre qui règne encore trop souvent sur les chantiers de construction.

Les trois premiers « S » désignent les mots japonais suivants :

- Seiri : débarrasser, trier ce qui est utile et éliminer l’inutile ;

- Seiton : ranger ;

- Seiso : nettoyer.

Bien entendu, cet outil ne doit pas être utilisé de manière ponctuelle, les efforts de rangement et de nettoyage sont à faire de manière continue et durable dans le temps. C’est pourquoi il est possible de parler également de 5S. Il faut alors ajouter en plus des 3S précédents les deux suivants :

- Seiketsu : rendre évident, maintenir la propreté dans le temps ;

- Shitsuke : être rigoureux.

Il est aisé de faire ici un parallèle avec le fameux « produire au bon endroit, au bon moment, en bonne quantité et au bon coût » du secteur manufacturier. Le matériel et les personnes doivent être au bon endroit, au bon moment et au meilleur coût.

Pour une valeur ajoutée du point de vue du client :

Un autre paramètre de la démarche Lean consiste à prendre en compte de la valeur ajoutée du point de vue du client. Pour cela, nous pourrons appliquer au chantier de construction l’AMDEC et le VSM.

L’AMDEC (Analyse des modes de défaillance, de leurs effets et de leur criticité), définie par le groupe Renault comme une « méthode rigoureuse et préventive visant à recenser, puis à évaluer les défaillances d’un système » (Renault, 2011), est considérée dans la plupart des organisations comme l’outil d’analyse de risque le plus pertinent.

En effet, l’AMDEC consiste à analyser l’ensemble des défaillances qui pourraient survenir sur un système. Ces défaillances peuvent être classées en deux catégories : les défaillances dues à des problèmes de conception et celles dues à des erreurs d’exécution des travaux sur chantier. Il existe un type d’AMDEC pour chacun de ces types de défaillances :

- L’AMDEC Produit, utilisée pour fiabiliser les systèmes par l’analyse des défaillances dues aux erreurs de conception. Ce type d’AMDEC sera donc mis en œuvre en phase développement et conception du projet ;

- L’AMDEC Processus, pour analyser les défaillances générées par le processus de construction. Ce type d’AMDEC sera idéalement mis en œuvre en phase exécution.

Le VSM (Value Stream Mapping) ou cartographie des flux de valeurs est une représentation visuelle des processus qui mènent à la réalisation d’un produit, d’un service ou d’un ouvrage pour le bâtiment. Il s’agit donc d’illustrer un savoir-faire global en somme de valeurs ajoutées représentant les opérations et dont l’évolution des transformations pour le client final constituent les processus.

Dans cette représentation, on fait aussi apparaître toutes les informations qui ont un impact sur la vélocité du flux (fréquence de livraisons, temps de cycle, temps de déplacement, quantité de stock, etc.). Plus globalement, l’idée consiste à associer aux flux toutes les “capacités” de cette réflexion globale de production permettant d’assurer au client un délai de réalisation.

Cette cartographie permet de mettre à plat l’existant et voir la non-valeur ajoutée (les gaspillages), ainsi que de mieux planifier les améliorations, et de comprendre les flux depuis la conception d’un chantier jusqu’à sa réception.

L’idée est d’avoir une photo de l’existant, de comprendre ce qui se passe, où cela bloque.

Pour ce faire, votre groupe de travail doit suivre le cheminement de la commande client jusqu’à la livraison sur chantier. Il faut également noter TOUTES les étapes, pas en théorique, en réel. Si vous souhaitez avoir une vision réelle de ce qui se déroule dans votre entreprise, c’est le meilleur moyen de voir ce qui se passe. Pas une théorie que vous souhaiteriez.

- Vous évaluez les temps d’attentes.

- Vous pouvez avoir les temps entre les livraisons et les temps d’utilisation.

- Vous pouvez voir avec vos équipes où ont été stocké les matériaux, le matériel et combien de fois ils les ont déplacés, combien de temps ces matériaux et matériels sont restés en stockage.

- Vous allez pouvoir estimer les temps d’attente sur chantier, les livraisons effectuées, les temps perdus, les retours à vide, les transports inutiles.

- Vous pourrez constater les livraisons trop importantes sur chantier, les risques de vol.

Tracez donc votre cartographie du fonctionnement de l’existant en y insérant :

- Les flux physiques

- Les flux d’information

- Les dysfonctionnements, les gaspillages, et tous les points d’amélioration dans le groupe de travail.

- La ligne de temps

Après avoir fait ces constations, l’idée est d’imaginer un futur.

2. La cartographie cible :

Dans cette étape, il faut ajuster votre cartographie de l’existant en supprimant au maximum les opérations sans valeur ajoutée, les temps d’attente, les opérations à valeur ajoutée s’enchaînent le plus rapidement possible.

En Gros, il s’agit d’une démarche qui permet de :

- Simplifier la représentation de processus simples ou complexes.

- Faire réagir et donc impliquer les acteurs.

- Cibler les problèmes générés pour les améliorer.

- Se focaliser sur la valeur apportée pour les autres acteurs et pour le client final.

La matrice qualité base sa réflexion sur les produits. Ainsi, sur un chantier de construction, il est possible d’appliquer cet outil : il faut réaliser la liste des défauts associés au produit. Par la suite, la décomposition de ces défauts par niveau de gravité devra être établie :

- 1er niveau : défauts mineurs, ne nécessitant pas l’arrêt du chantier ;

- 2ème niveau : défauts majeurs, nécessitant un arrêt temporaire d’une partie du chantier ;

- 3ème niveau : défauts critiques, nécessitant l’arrêt complet du chantier.

Ainsi, la mise en évidence de la localisation de l’origine des défauts et des indices de probabilités permet de savoir sur quel ensemble ou sous-ensemble il faudra agir en premier.

Le but est de déterminer des priorités d’action à mettre en place, de manière claire en indiquant le lieu, les ressources mises en œuvre, etc.

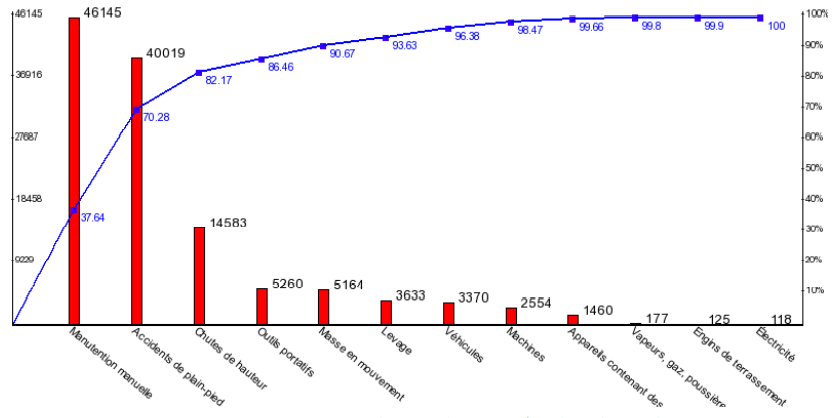

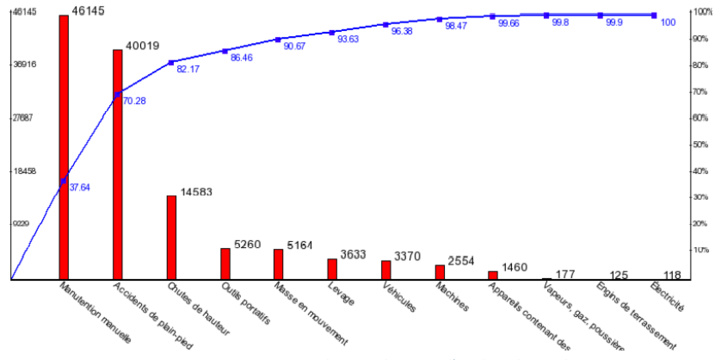

On pourra également déterminer quels sont les 20% de défauts qui provoquent 80% des gaspillages via Le diagramme Pareto. Ce sont donc ces défauts qu’il faudra traiter en priorité par des méthodes correctives puis préventives.

Exemple :

Nous pouvons constater que traiter les postes « manutention manuelle », « accidents de plain-pied » et « chutes de hauteur » (soit 25% des causes) revient à traiter 82% du nombre total d’accidents du travail.

Puisque les processus de LA CONSTRUCTION LEAN essaient de rationaliser et standardiser les procédures, on les accuse assez souvent de méconnaître, voire de déprécier le savoir-faire des salariés. Quel est votre avis à ce propos ?

Pr LAFHAJ: '' Dans la pensée lean on ne rationnalise pas. Rationaliser, standardiser sont des termes du siècle dernier enseignés aux ingénieurs de l'époque. Aujourd'hui, l'amélioration des procédés passe par l'amélioration continue, l'observation et l'analyse des points difficiles dans le travail en se concentrant en priorité sur l'humain. C'est une révolution du management car la possibilité à chaque intervenant est offerte d'apporter au projet une valeur ajoutée et de contribuer à amélioration générale ''

Professeur des Universités en génie civil à Centrale Lille (France), habilité à diriger des recherches en Sciences Physiques.

Titulaire de la Chaire de recherche industrielle européenne « Construction 4.0 », une chaire de recherche et industrielle traitant des défis de l'industrie de la construction.

Chercheur au Laboratoire CNRS Lamcube de Lille, son expertise concerne notamment l'impression 3D dans la construction, y compris la science des matériaux, la connexion interface homme / machine, IA, Blockchain, l'organisation du chantier via la robotique ainsi que les concepts scientifiques de la construction lean pour organiser et améliorer les performances, la productivité et les conditions de travail.

Avec une expérience internationale de plus de vingt ans, Professeur Zoubeir LAFHAJ a publié plus de 200 articles scientifiques et dirigé près 20 de thèse de doctorat.

Article en partenariat avec Welearn

L'accueil

L'accueil